Descripción

La tubería de acero SSAW es la abreviatura de tubería de acero soldada por arco sumergido en espiral, es una tubería de acero soldada en espiral producida por soldadura por arco sumergido de doble cara. Los tubos soldados en espiral se forman a partir de láminas más estrechas o bobinas laminadas en caliente, lo que reduce considerablemente sus costos de producción. El proceso de soldadura en espiral permite la producción de tuberías de gran diámetro adecuadas para el transporte de grandes cantidades de petróleo y gas.

Producto: Tubería SSAW, Tubería SAWH, Tubería soldada en espiral, Tubería soldada por arco sumergido en espiral, Tubería HSAW

DE: 219 mm -4064 mm

PESO: 3,2-40 mm

Longitud: 3m-48m

Estándar:

API 5L PSL1/PSL2 Gr.A,Gr.B,X42,X46,X52,X56,X60,X65,X70

ASTM A53/A252/A500

EN10219/EN10208/EN10297

JIS G3457

Ventajas de la tubería de acero SSAW

(1) El uso de tiras de acero del mismo ancho permite la producción de tubos de acero de diferentes diámetros, en particular la producción de tubos de acero de gran diámetro con tiras de acero estrechas.

(2) Bajo las mismas condiciones de presión, las soldaduras en espiral están sujetas a una tensión menor que las costuras rectas, que es del 75% al 90% de las tuberías soldadas con costura recta, y por lo tanto pueden soportar presiones mayores. En comparación con la tubería recta soldada con el mismo diámetro exterior, bajo la misma presión, el espesor de la pared puede reducirse entre un 10 % y un 25 %.

(3) Tamaño exacto, la tolerancia general del diámetro no supera el 0,12 %, la deflexión es inferior al 1/2000, la elipticidad es inferior al 1 % y, por lo general, se omiten los procesos de enderezado y dimensionado.

(4) Se puede producir continuamente. En teoría, puede producir tubos de acero infinitamente largos, y la pérdida de corte y colas de corte es pequeña, lo que puede aumentar la tasa de utilización del metal entre un 6 % y un 8 %.

(5) En comparación con la tubería soldada con costura recta, su operación es flexible y el ajuste del tipo de reemplazo es conveniente.

(6) El equipo es liviano y la inversión inicial es pequeña. Se puede convertir en una unidad de flujo tipo remolque y la tubería soldada se puede producir directamente en el sitio de construcción donde se coloca la tubería.

(7) Es fácil realizar mecanización y automatización.

Especificación

Análisis Químico y Propiedades Mecánicas

|

Estándar

|

Calificación

|

Composición química (máx.)%

|

Propiedades mecánicas (mín.)

|

|

C

|

Si

|

Minnesota

|

PAG

|

S

|

Resistencia a la tracción (Mpa)

|

Fuerza de producción (Mpa)

|

|

API 5L PSL1

|

A

|

0.22

|

-

|

0.90

|

0.030

|

0.030

|

335

|

335

|

|

B

|

0.26

|

-

|

1.20

|

0.030

|

0.030

|

415

|

415

|

|

X42

|

0.26

|

-

|

1.30

|

0.030

|

0.030

|

415

|

415

|

|

X46

|

0.26

|

-

|

1.40

|

0.030

|

0.030

|

435

|

435

|

|

X52

|

0.26

|

-

|

1.40

|

0.030

|

0.030

|

460

|

460

|

|

X56

|

0.26

|

-

|

1.40

|

0.030

|

0.030

|

490

|

490

|

|

X60

|

0.26

|

-

|

1.40

|

0.030

|

0.030

|

520

|

520

|

|

X65

|

0.26

|

-

|

1.45

|

0.030

|

0.030

|

535

|

535

|

|

X70

|

0.26

|

-

|

1,65

|

0.030

|

0.030

|

570

|

570

|

|

API 5L PSL2

|

B

|

0.22

|

0,45

|

1.20

|

0.025

|

0.015

|

415

|

415

|

|

X42

|

0.22

|

0,45

|

1.30

|

0.025

|

0.015

|

415

|

415

|

|

X46

|

0.22

|

0,45

|

1.40

|

0.025

|

0.015

|

435

|

435

|

|

X52

|

0.22

|

0,45

|

1.40

|

0.025

|

0.015

|

460

|

460

|

|

X56

|

0.22

|

0,45

|

1.40

|

0.025

|

0.015

|

490

|

490

|

|

X60

|

0.12

|

0,45

|

1.60

|

0.025

|

0.015

|

520

|

520

|

|

X65

|

0.12

|

0,45

|

1.60

|

0.025

|

0.015

|

535

|

535

|

|

X70

|

0.12

|

0,45

|

1.70

|

0.025

|

0.015

|

570

|

570

|

|

X80

|

0.12

|

0,45

|

1.85

|

0.025

|

0.015

|

625

|

625

|

|

ASTM A53

|

A

|

0.25

|

0.10

|

0,95

|

0.050

|

0.045

|

330

|

330

|

|

B

|

0.30

|

0.10

|

1.20

|

0.050

|

0.045

|

415

|

415

|

|

ASTM A252

|

1

|

-

|

-

|

-

|

0.050

|

-

|

345

|

345

|

|

2

|

-

|

-

|

-

|

0.050

|

-

|

414

|

414

|

|

3

|

-

|

-

|

-

|

0.050

|

-

|

455

|

455

|

|

EN10217-1

|

P195TR1

|

0.13

|

0.35

|

0.70

|

0.025

|

0.020

|

320

|

320

|

|

P195TR2

|

0.13

|

0.35

|

0.70

|

0.025

|

0.020

|

320

|

320

|

|

P235TR1

|

0.16

|

0.35

|

1.20

|

0.025

|

0.020

|

360

|

360

|

|

P235TR2

|

0.16

|

0.35

|

1.20

|

0.025

|

0.020

|

360

|

360

|

|

P265TR1

|

0.20

|

0.40

|

1.40

|

0.025

|

0.020

|

410

|

410

|

|

P265TR2

|

0.20

|

0.40

|

1.40

|

0.025

|

0.020

|

410

|

410

|

|

EN10217-2

|

P195GH

|

0.13

|

0.35

|

0.70

|

0.025

|

0.020

|

320

|

320

|

|

P235GH

|

0.16

|

0.35

|

1.20

|

0.025

|

0.020

|

360

|

360

|

|

P265GH

|

0.20

|

0.40

|

1.40

|

0.025

|

0.020

|

410

|

410

|

|

EN10217-5

|

P235GH

|

0.16

|

0.35

|

1.20

|

0.025

|

0.020

|

360

|

360

|

|

P265GH

|

0.20

|

0.40

|

1.40

|

0.025

|

0.020

|

410

|

410

|

|

EN10219-1

|

S235JRH

|

0.17

|

-

|

1.40

|

0.040

|

0.040

|

360

|

360

|

|

S275JOH

|

0.20

|

-

|

1.50

|

0.035

|

0.035

|

410

|

410

|

|

S275J2H

|

0.20

|

-

|

1.50

|

0.030

|

0.030

|

410

|

410

|

|

S355JOH

|

0.22

|

0,55

|

1.60

|

0.035

|

0.035

|

470

|

470

|

|

S355J2H

|

0.22

|

0,55

|

1.60

|

0.030

|

0.030

|

470

|

470

|

|

S355K2H

|

0.22

|

0,55

|

1.60

|

0.030

|

0.030

|

470

|

470

|

Tolerancia de diámetro exterior y espesor de pared

|

Estándar

|

Tolerancia del cuerpo de la tubería

|

Tolerancia del extremo de la tubería

|

Tolerancia del espesor de pared

|

|

Diámetro de salida

|

Tolerancia

|

Diámetro de salida

|

Tolerancia

|

|

GB/T3091

|

DE≤48.3mm

|

≤±0.5

|

DE≤48.3mm

|

-

|

≤±10%

|

|

48.3

|

≤±1,0%

|

48.3

|

-

|

|

273.1

|

≤±0,75%

|

273.1

|

-0.8~+2.4

|

|

DE>508 mm

|

≤±1,0%

|

DE>508 mm

|

-0,8~+3,2

|

|

GB/T9711.1

|

DE≤48.3mm

|

-0,79~+0,41

|

-

|

-

|

DO≤73

|

-12,5 %~+20 %

|

|

60.3

|

≤±0,75%

|

DE≤273.1mm

|

-0,4~+1,59

|

88.9≤OD≤457

|

-12,5 %~+15 %

|

|

508

|

≤±1,0%

|

DO≥323,9

|

-0,79~+2,38

|

DO≥508

|

-10,0 %~+17,5 %

|

|

DE>941mm

|

≤±1,0%

|

-

|

-

|

-

|

-

|

|

GB/T9711.2

|

60

|

±0.75%D~±3mm

|

60

|

±0.5%D~±1.6mm

|

4 mm

|

±12,5 %T~±15,0 %T

|

|

610

|

±0.5%D~±4mm

|

610

|

±0.5%D~±1.6mm

|

Peso≥25mm

|

-3,00 mm~+3,75 mm

|

|

DE>1430mm

|

-

|

DE>1430mm

|

-

|

-

|

-10,0 %~+17,5 %

|

|

SY/T5037

|

DE<508mm

|

≤±0,75%

|

DE<508mm

|

≤±0,75%

|

DE<508mm

|

≤±12,5%

|

|

DE≥508mm

|

≤±1,00%

|

DE≥508mm

|

≤±0,50%

|

DE≥508mm

|

≤±10,0%

|

|

API 5L PSL1/PSL2

|

DO<60.3

|

-0,8 mm ~ + 0,4 mm

|

DO≤168.3

|

-0,4 mm ~ + 1,6 mm

|

Peso≤5.0

|

≤±0.5

|

|

60,3≤OD≤168,3

|

≤±0,75%

|

168.3

|

≤±1,6 mm

|

5.0

|

≤±0.1T

|

|

168.3

|

≤±0,75%

|

610

|

≤±1,6 mm

|

T≥15.0

|

≤±1,5

|

|

610

|

≤±4,0 mm

|

DE>1422

|

-

|

-

|

-

|

|

DE>1422

|

-

|

-

|

-

|

-

|

-

|

|

API 5CT

|

DO<114.3

|

≤±0,79 mm

|

DO<114.3

|

≤±0,79 mm

|

≤-12,5%

|

|

DO≥114.3

|

-0,5 %~1,0 %

|

DO≥114.3

|

-0,5 %~1,0 %

|

≤-12,5%

|

|

ASTM A53

|

≤±1,0%

|

≤±1,0%

|

≤-12,5%

|

|

ASTM A252

|

≤±1,0%

|

≤±1,0%

|

≤-12,5%

|

Estándar

|

ASTM A53

|

Especificación estándar para tubería, acero, negra y sumergida en caliente, recubierta de zinc, soldada y sin costura

|

|

API 5L

|

Especificación para tuberías de línea (dos niveles PSL 1 y PSL 2 de tuberías de acero soldadas y sin costura para uso en sistemas de transporte por tuberías en las industrias del petróleo y el gas natural).

|

|

A252

|

Especificación estándar para pilotes de tubos de acero soldados y sin costura

|

|

A500

|

Especificación para tubos estructurales de acero al carbono soldados y sin costura formados en frío en redondos y formas

|

|

BS EN10219-1

|

Secciones huecas estructurales soldadas en frío de aceros sin alear y de grano fino - parte 1: Condiciones técnicas de entrega

|

|

BS EN10219-2

|

Secciones huecas estructurales soldadas en frío de aceros sin alear y de grano fino - parte 2: tolerancias, dimensiones y propiedades de la sección

|

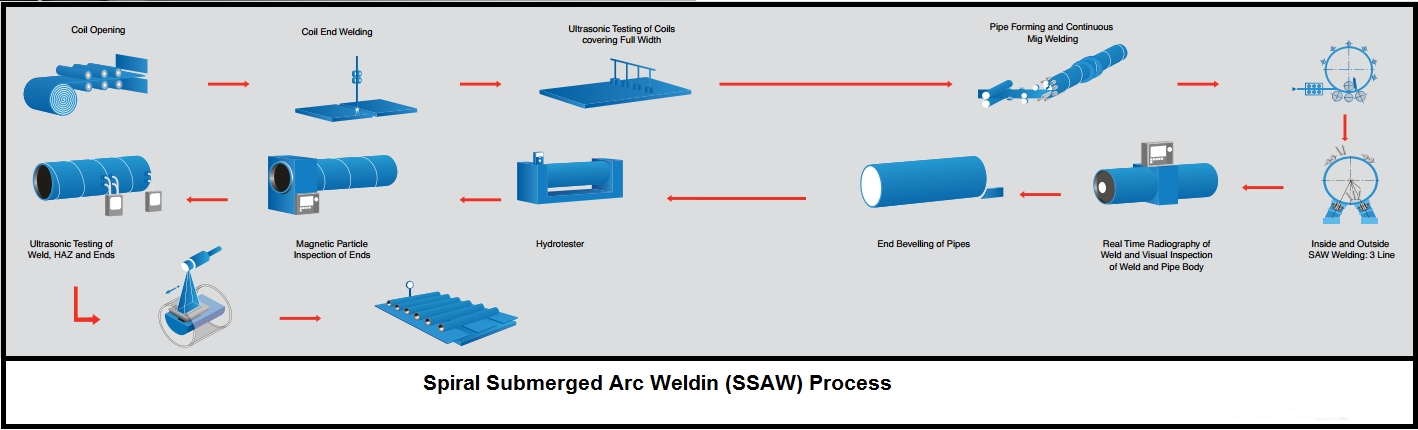

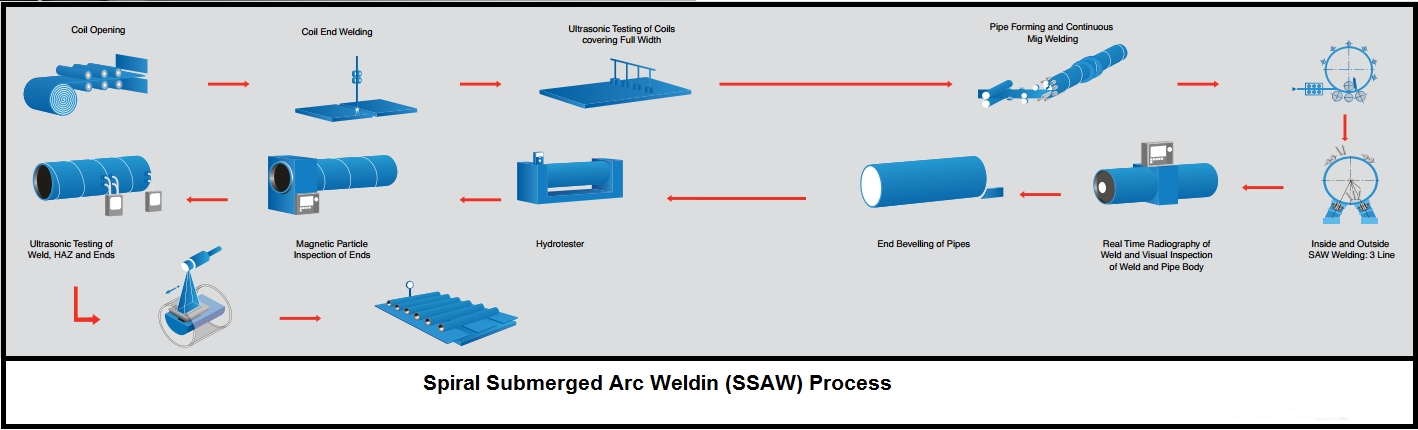

Proceso

En el proceso de soldadura por arco sumergido en espiral (SSAW), también conocido como tubería HSAW, la línea de soldadura tiene forma de hélice. Está utilizando la misma tecnología de soldadura de soldadura por arco sumergido con tubería LSAW. La única diferencia importante es que la tubería SSAW está soldada en espiral, mientras que la LSAW está soldada longitudinalmente. El proceso de fabricación consiste en laminar la tira de acero, para que la dirección de laminación forme un ángulo con la dirección del centro de la tubería, formando y soldando, de modo que la costura de soldadura esté en una línea espiral.

Embalaje

English

English Español

Español

Tel : +86-0731-85648266

Tel : +86-0731-85648266 Correo electrónico :

Correo electrónico :